Лиття по виплавлюваних моделях

Лиття по виплавлюваних моделях – сутність даного процесу полягає в тому, що для отримання виливки застосовуються нероз'ємні оболонкові форми, виготовлені за разовим моделям виготовленим з термопластичних матеріалів. Оболонкові форми виготовлені з керамічних матеріалів отримують багаторазовим чергуванням занурення моделі в сполучна і посипання керамічними порошками з подальшою сушкою кожного шару.

Модель або декілька моделей одночасно виготовляють литтям під тиском (інжекцією) в рознімної прес-формі, формотворча поверхню прес-форми має конфігурацію і розміри майбутньої виливки з урахуванням припусків на усадку модельного складу і сплаву виливки, а також на подальшу механічну обробку. Модель виготовляють з термопластичних матеріалів мають невисоку температуру плавлення таких як парафін, стеарин, віск або матеріалів здатних згоряти без залишку, наприклад пінополістирол (пінопласт). Також останнім часом часто розглядається можливість лиття по крижаних моделям, де в якості матеріалу моделі використовується лід.

Після виготовлення моделей, робиться набір моделей в так звану ялинку, що складається з необхідної кількості моделей приєднаних через живильники до центрального стояка, вгорі якого розташований літник.

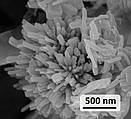

Для отримання нероз'ємної оболонкової форми скомпонованую ялинку з литниковой системою занурюють в рідку формувальну суміш, що складається з пилоподібних вогнетривів, наприклад кварцу або електрокорунду і зв'язуючого на основі кремнію. В результаті чого виходить покриття товщиною менше одного міліметра, яке для збільшення товщини шару і зміцнення посипається шамотом, електрокорундом або дрібним кварцовим піском. Після кожного занурення і посипання відбувається сушка поточного шару на відкритому повітрі або в парах аміаку, в залежності від складу сполучного. Операції занурення, посипання та сушіння повторюють від трьох до двадцяти разів в залежності від використовуваних вогнетривких матеріалів та необхідної товщини стінок форми.

Далі готова форма сушиться і після закінчення процесу сушіння модель видаляється з форми шляхом плавлення, розчинення, випаровування або випалювання. Для остаточного видалення залишків моделі і зміцнення тіла форми їх поміщають у піч для прокалки. Прокалку ведуть при температурі 900-1200 градусів Цельсія після чого форма готова до заливання металу.

Лиття в попередньо прогріті нероз'ємні оболонкові форми ведуть або у відкритому середовищі, або у вакуумній установці, залежно типу сплавів і вимог технологічного процесу. Графітові тиглі для лиття металу применяют в зависимости от условий эксплуатации, возможно применение керамических тиглей для нагрева открытым пламенем либо графитовых тиглей для резистивного или индукционного нагрева в защитной атмосфере либо с защитным покрытием. После окончания процесса литья, отливка остывает вместе с формой, которая после остывания разбивается и из нее извлекается отливка. Поверхность отливки тщательно очищается пескоструйной обработкой либо иным способом обработки свободным абразивом.

При лиття в нерозбірні оболонкові форми вуглецевих сталей у відкритій атмосфері характерним дефектом є утворення поверхневого окисленого і зневуглецьованого шару. Враховуючи той факт, що керамічні оболонкові форми мають відносно низький коефіцієнт теплопровідності, то глибина зневуглецьованого шару збільшується зі збільшенням часу остигання металу. Таким чином для зменшення дефектів окисленого і зневуглецьованого шару навколо виливки створюється відновлювальна або розріджена атмосфера.

При изготовлении форм из качественных огнеупорных и химически инертных материалов возможно получение отливок с высоким качеством поверхности, шероховатость которых составляет от Rz 20 мкм до Ra 1.25 мкм. Высокие показатели шероховатости достигаются путем применения качественных мелкодисперсных керамических наполнителей и качественного эрозионностойкого связующего. Возможная точность изготовления отливок может соответствовать 2-5 классу точности. Для последующей механической обработки залишають порівняно невеликі припуски, наприклад для деталі діаметром близько 500 мм, достатнім буде припуск 2мм. Тому технологія лиття по виплавлюваних моделях вважається досить прогресивною та ресурсозберігаючою технологією.