Вуглецеві волокна і матеріали на основі вуглецевих волокон

ВУГЛЕЦЕВІ ВОЛОКНА (УВ), волокна, одержувані термич. обробкою вихідних хім. та прир. волокон (т. зв. прекурсов) і характеризуються високим вмістом (до 99,5% по масі) вуглецю. Вихідними служать волокна на основі гідратцелюлози, кополімерів акрилонітрилу. нафтових і кам'яновугільних пеков. Можливе використання й інших вихідних волокон, напр, полівінілхлоридних, поливинилспиртовых, полиоксазольных, феноло-формальдных, але вони не мають промислового значення за складної технології отримання, низької якості і високої вартості УВ з них.

Отримання УВ включає процеси формування вихідних волокон (див. Формування хімічних волокон), їх підготує, обробку та три стадії термічної обробки. В ході підготовки, обробки змінюють хім. структуру волокон або вводять в них речовини, що регулюють процес піролізу і забезпечують макс, вихід коксу. Перша стадія термічної обробки — низькотемпературний піроліз при температурі до 400 С, коли видаляються низькомолекулярні продукти деструкції, утворюються зшиті і циклічні структури. При цьому створюють такі умови, щоб зростаюча температура розм'якшення (плавлення) волокна залишалася вище температури обробки і щоб зберігалися орієнтоване фибриллярное будова і форма волокна до його повного переходу в неплавкое стан. Потім слідують дві стадії високотемпературної обробки — карбонізація (при 800-1500 0C) і графитизация (при 1500-3000 0C). В їх ході завершується піроліз, що супроводжується видаленням водню і гетероатомів у вигляді летючих сполук., і відбувається утворення вуглецевого полімеру з заданим ступенем упорядкованості. Варіюючи впорядкованість структури вихідних волокон і умови високотемпературної обробки, можна регулювати ступінь орієнтації і кристалличность УВ, а також їх фіз. -хутро. властивості.

Тоді як високотемпературна обробка проводиться у всіх випадках практично однаково, підготовка і низькотемпературна обробка істотно розрізняються для різних видів вихідних волокон. Так, гидратцеллюлозные волокна просочують каталізаторами. багато з яких є антипіренами (фосфор - і азотовмістні з'єднання., солі перехідних металів, хлорсиланы та ін ), і після сушіння піддають термічній обробці з повільним підйомом температури до 400 0C. Полиакрилонитрильные волокна піддають термоокислювальної дегідратації і попередньої циклізації. Щоб уникнути усадки їх термообробку проводять на повітрі при температурі 250-350 0C під натягом.

Печи піддають термообробці в рідкому стані при 350-400 0C з метою видалення низькомолекулярних фракцій і підвищення їх молекулярної маси. Формування пекових волокон ведуть з розплаву, після чого їх піддають окислення при 250-350 0C для додання їм неплавкости.

Карбонізацію і графитизацию всіх видів волокон проводять в інертному середовищі під натягом. Виробляючи витягування, особливо на стадії графітизації, можна істотно підвищити хутро. властивості (міцність, модуль пружності) УВ. В деяких випадках, наприклад, для отримання волокон з заданими фіз. -хім. властивостями, стадія графітизації виключається.

Внаслідок високої крихкості готові УВ переробляються з великим трудом. Тому текстильні матеріали та вироби (стрічки, шнури, трикотаж, тканини, неткані матеріали та ін ) спочатку виготовляють з вихідних волокон або ниток, а потім піддають термообробці.

Хім. склад УВ залежить від умов їх одержання. З підвищенням температури термич. обробки вміст вуглецю збільшується від 80 до 99,5%. Молекулярна структура УВ включає в основні конденсовані ароматичні карбо - та гетерополицикличные фрагменти, а також вуглецеві ланцюги з подвійними зв'язками. В УВ містяться гетер. атоми N, О, Si, а на поверхні є різні функціональні групи -гідроксильні, карбонільні, карбоксильні та ін.

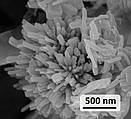

УВ характеризуються високою пористістю. площа внутрішньої поверхсти досягає 50-400 м2/р. Форма поперечного перерізу УВ така ж, як у вихідних волокон, а його площа при піролізі і карбонізації істотно зменшується і становить зазвичай близько 16-100 мкм2. Поперечний переріз УВ на основі пеков при обробці змінюється мало і досягає 900 мкм2.

Усі УВ можна підрозділити на три види: частково карбонізованние, вугільні (карбонізованние) і графітовані, макс, температура термообробки яких соотв. нижче 500, 500-1500 і вище 1500 0C, а вміст вуглецю соотв. менше 90, 91-99 і вище 99% по масі.

УВ є напівпровідниками їх електрична провідність обумовлена рухливістю p-електронів в системі сполучення. В залежності від умов отримання питомий електричний опір УВ може варіювати від 105 до 10-30 Ом•м, а при використанні легуючих добавок (бор, лужні метали) — від 105 до 10-5 Ом•м

УВ мало гігроскопічні, але завдяки розвиненій поверхні вони сорбують водяні пари (до вологості близько 0,2-2%), не змінюючи при цьому своїх фіз. -хутро. властивостей.

УВ володіють високою атмосферостійкістю. стійкістю до дії світла і проникаючої радіації, хім. стійкість до MH. реагентів (концентровані кислоти і луги. практично всі розчинники). На них впливають лише сильні окислювачі при нагріванні. УВ биостойки і биоинертны, жаростійкі і трудногорючи. В інертному середовищі їх можна експлуатувати duration, час при 400-600 0C; вони витримують короткочасне вплив температур від 800 до 2500 0C. На повітрі температура експлуатації не перевищує 300-400 0C. Кисневий індекс УВ залежно від умов одержання становить 35-60%.

Часто проводять фіз. і хім. модифікацію вихідних волокон або УВ і углеволокнистых матеріалів. Для підвищення термоокислит. стійкості УВ і углеволокнистых матеріалів на їх поверхні утворюють захисні шари або бар'єрні покриття з карбідів кремнію або тугоплавких металів, нітриду бору. фосфатних стекол і інших B-B. Армуючі УВ і матеріали на їх• основі піддають поверхневій обробці — окислення або металізації з метою підвищення адгезії до полімерів або металів відповідно. Варіюючи умови високотемпературної обробки, вводячи легуючі добавки або утворюючи провідні шари (з карбідів металів, йоногенних груп та сорбованих на них іонів металів), можна в широкому діапазоні змінювати електричних ма. провідність, термоерс та ін. електрофізичні властивості УВ і углеволокнистых матеріалів.

Високотемпературної активацією в середовищі водяної пари або CO2 при 600-1000 0C отримують вуглецеві волокнисті адсорбенти (УВА) з граничним обсягом сорбирующего простору 0,3-0,9 см3/г і активною поверхнею 500-2000 м2/р. Обробкою УВА окислювачами (нітрати), концентрованими розчинами кислот (HNO3, H2SO4, H3PO4) та ін реагентами отримують катионообменники зі статичної обмінної ємністю 4,5-5,5 мг•екв/р. Аминированием УВА (з предварит, хлоруванням або без нього) в парах аміаку або піридину при нагріванні отримують анионообменники зі статичної обмінної ємністю 1,8-2,4 мг•екв/р. Іонообмінники на основі УВ мають високу швидкість іонного обміну і зберігають обмінні властивості протягом мн. циклів сорбції та регенерації.

Введенням у вихідні волокна або УВА солей різних металів (Pt, Ir, Pd, Cr, V, Ag, Mn, Cu, co, Ni, Fe та ін ) і відновленням останніх при термічній обробці отримують металлсодержащіе углеволокнистые матеріали з високою каталітичною активністю.

УВ і углеволокнистые матеріали випускають у вигляді волокон, ниток, джгутів, стрічок, шнурів, тканин, нетканих матеріалів, паперу, Графитированный повсть та ін Вони мають різні назви: в СНД — ЛУ, УКН, кулон, урал, углен, грален, эвлон, конкор, актилен, ваулен, BMH; в США — торнел, целион, фортафил; у Великобританії — модмор, графил; в Японії — торейка, куреха-лон і т. д.

УВ застосовують для армування композиційних, теплозахисних, хемостійких та ін. матеріалів в якості наповнювачів в різних видах вуглепластиків і вуглець-вуглецевих композиційних матеріалів. З углеволокнистых матеріалів виготовляють електроди, термопари, екрани, які поглинають електромагнітне випромінювання, та ін. вироби для електро - і радіотехніки. На основі УВ отримують жорсткі і гнучкі електронагрівачі, обігрівається одяг і взуття. Неткані вуглецеві матеріали служать високотемпературної ізоляцією технологічних установок і трубопроводів. Завдяки хім. інертності углеволокнистые матеріали застосовують в якості фільтруючих шарів для очищення агресивних рідин і газів від дисперсних домішок, а також в якості ущільнювачів і сальникових вибійок.

УВА і углеволокнистые іонообмінники служать для очищення атм. повітря, а також технологічних газів і рідин, виділення з останніх цінних компонентів, виготовлення засобів індивідуального захисту органів дихання. Широке застосування знаходять УВА (зокрема, актилен) в медицині-для очищення крові і ін. біол. рідин, в пов'язках при лікуванні ран і опіків, як лек. засіб (ваулен) при отруєннях (завдяки їх високій здатності сорбувати разл. отрути), як носії лек. і біологічно активних B-B. УВ каталізатори використовують у високотемпературних процесах неорг. і орг. синтезу, а також для окислення містяться в газах домішок (СО до СО2, SO2 до SO3 та ін ).

Пром. виробництво УВ і углеволокнистых матеріалів на основі віскозних волокон розпочато 1958-у США, а на основі полиакрилонитрильных волокон — у 1961 році в Японії. Там же в 1970 почалося виробництво УВ на основі нафтових пеков. Світове виробництво УВ і углеволокнистых матеріалів у 1990 перевищувало 10 тис. т.