Графітові підшипники, втулки, торцеві ущільнення

Графітові підшипники виготовляються у вигляді втулок, які садять на гарячій посадці в металеву обойму. Механічна запресовування графітових втулок небажана, оскільки при цьому графіт зрізається.

Графітові втуки володіють властивістю самосмазываемости.

Графітові ковзання тіла доцільно застосовувати при сухому або напівсухому терті, при підвищеній температурі ( теплостійкість графіту — до 600 С) в хімічно активних середовищах.

Графітові підшипники знаходять застосування в насосах для хімічних активних середовищ, газодувках, в опорах високошвидкісних шліфувальних шпинделів, в різних вузлах текстильних і харчових машин.

Залежність питомого навантаження від швидкості ковзання в радіальних підшипниках, виготовлених із штучних графітових матеріалів. Графітові підшипники успішно експлуатуються в калильных та сушильних печах; їх можна встановлювати безпосередньо в зоні нагріву.

Графітові втулки працюють в газових і рідких корозійних середовищах при різних швидкостях ковзання. Вони мають ряд переваг перед металевими: не потрібні додаткові ущільнення, ізолюючі середовище від масляного змащення підшипників; відпадає необхідність винесення підшипників із зони високих температур, вузли тертя можна розташовувати безпосередньо в робочому середовищі. В парі углеграфитовый матеріал — метал завжди зношується углеграфитовый матеріал.

Графітові підшипники працюють в газових і рідких корозійних середовищах при різних швидкостях ковзання.

Недоліки графітових підшипників: крихкість, невисока зносостійкість, малі допустимі питомі тиску.

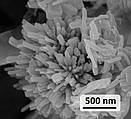

Для графітових підшипників шорсткість поверхні вала за параметром Ra ( ГОСТ 2789 — 73) повинна бути в межах 0,16 — 0,4 мкм, що відповідає класам шорсткості поверхні 8в — 9а б ст. Зниження шорсткості валу покращує роботу і зменшує зношування в початковий період роботи. Графітові втулки з-за крихкості матеріалу встановлюють металеві обойми. З вуглеграфітових матеріалів не рекомендується виготовляти фланцеві втулки, а при виготовленні бурту довжина і товщина його не повинні перевищувати половини товщини стінки підшипника.

Для змащення графітових підшипників придатні будь-які рідини: кислі, лужні, органічні. Небажано тільки застосування масел та консистентних мастил, так як графіт ( особливо при високих температурах) утворює з ними в'язку схватывающуюся пасту.

Для заміни зношеного графітового підшипника необхідно выпрессовать підшипник з опорного кільця, постукуючи молотком по дерев'яній оправці, що впирається у торець підшипника, або використовуючи для цієї мети ручний прес. Новий підшипник запресовують у опорне кільце, попередньо нагріте в електричної печі ( або тиглі) приблизно до температури 300 С. Запресовування виробляють пресом або легкими ударами молотка по дерев'яному оправці. Після запресовування підшипник повинен упиратися в дно гнізда опорного кільця.

Випробування показали, що зношування графітових підшипників найбільш інтенсивно проходить у період приробляння, причому продукти зносу необхідно виводити із зони тертя, наприклад періодичною продувкою щоб уникнути надмірного зношування вала від абразивної дії частинок графіту, що містять домішки.

Слід зауважити, що нормальна робота графітових підшипників визначається правильним вибором зазорів між вкладишем і валом. Це особливо необхідно враховувати при експлуатації вузла тертя в умовах високих температур. Товщина графітових вкладишів вибирається в залежності від діаметра вала.

В процесі експлуатації із-за ряду фізико-механічних властивостей бронзо—графітових підшипників мастило поступово вигорає і випаровується, тому через кожні 300 — 500 год підшипники електродвигунів необхідно змащувати.

В даний час ведуться експериментальні роботи з метою створення конструкції графітових підшипників, призначених для роботи при високих температурах.

Алмаз – найтвердіша принаймні з природних речовин, а тому застосовується в якості совершеннейшего абразиву, графіт — одна з найм'якших з числа твердих речовин, а тому застосовується замість рідких мастил в якості мастильного матеріалу і у вигляді графітових підшипників в машинобудуванні.

Формовані і оброблені вироби з графіту. Так, наприклад, вони служать в ланцюгових гратчастих механічних топках, регулятори тяги в жарових трубах, печах і конвеєрах і в глибинних моторах. Графітові підшипники можуть працювати при температурі від 18 до 400 в окислювальному середовищі без охолодження. При змінах температури лінійні розміри графітових підшипників і втулок практично не змінюються. Коефіцієнт тертя таких підшипників дорівнює 0,1 — 0,25 і залежить від числа обертів, навантаження, умов роботи і ступеня забрудненості середовища.

Графітові деталі повинні мати просту конфігурацію, без різких змін перерізу, послаблюють пазів і отворів. Графітові підшипники роблять у вигляді втулок; а ущільнення у вигляді суцільних або розрізних кілець; поршневі кільця зазвичай складаються з трьох сегментів.

Графітові вкладиші погано працюють при ударних і вібраційних навантаженнях. Більшість неполадок в роботі графітових підшипників пов'язано з поганою центруванням і балансування роторів, крильчаток і інших деталей, що обертаються. Для забезпечення надійної роботи графітових підшипників необхідно перед складанням вузла тертя провести балансування обертових частин.

З графітових антифрикційних матеріалів виготовляють головним чином поршневі кільця, кільця торцевих і сальникових ущільнень і підшипники. Кільця секційних ущільнень виготовляють з трьох сегментів, щільно прилягають до поверхні валу ( штока) і стягують зовні спіральною пружиною. Графітові підшипники найчастіше роблять у вигляді втулок.

При работе со смазкой и малых удельных давлениях не обязательно делать канавки. При относительно больших удельных давлениях, а также при работе в абразивной среде для отвода абразивных частиц с поверхности трения служат смазочные канавки. Без смазки графитовые подшипники работают нормально с установившимся тепловым режимом. При дальнейшем увеличении нагрузки рекомендуется смазка водой, обеспечивающая большую грузоподъемность, чем смазка маслом.

Режим роботи у вказаних середовищах обмежується тисками 2 — 6 кгс / см2 і швидкостями ковзання 8 — 10 м / с. В повітряній атмосфері гранична температура застосування графітових підшипників визначається швидкістю їх окислення на повітрі, а не зношуванням. Руйнування підшипників відбувається при температурі на поверхні тертя вище 500 С, створюваної діючими навантаженнями і частотами обертання.

Графитовые подшипники при высоких температурах используются также в вакууме. Кроме того, снижение коэффициента трения является следствием повышения механических свойств графита от нагрева в вакууме. В последние годы разработаны углеродные материалы со связующими ( смолами) — углепластики, используемые для подшипников без смазки.

В последнее время резко возрастает значение графита в машиностроении и химическом аппаратостроении. Графит оказывается незаменимым антифрикционным материалом, заменяющим жидкие смазочные масла в условиях работы машин как при высоких, так и при особо низких температурах и при больших скоростях. В одних США выпуском графитовых антифрикционных материалов заняты более 12 фирм, производящих свыше 70 видов этих материалов, специализированных по областям применения. В машиностроении широко применяются также графитовые подшипники, поршневые кольца и другие подобные детали машин. У хімічній промисловості широко впроваджуються у зв'язку з хімічною стійкістю і теплопровідність графіту всякого роду теплообмінні апарати з графитопласта.